تولید کنندگان موتور و ژنراتور برای دریافت بیشترین بازدهی از ماشین آلات خود، دوره های مراقب و نگهداری را تعیین کرده اند.

این دوره ها بر اساس تنش های مکانیکی، الکتریکی، محیطی و حرارتی که ماشین آلات در معرض آن قرار گرفته اند، تعیین می گردد. عامل اصلی در تعیین این دوره ها، تعداد ساعات کارکرد و دفعات راه اندازی (استارت) دستگاه می باشد.

شرکت آرس توصیه می کند که این دوره های نگهداری و پیشگیری، مطابق با پیشنهاد سازندگان ماشین آلات انجام گردد.

برای روشن تر شدن این موضوع، این دوره ها در 4 سطح 1، 2، 3 و 4 طبقه بندی شده اند.

سطح 1: توصیه می شود هر 6 ماه تا یک سال یکبار انجام شود. بررسی و اندازه گیری هر موتور و ژنراتور توسط یک کارشناس حدود 3 تا 5 ساعت زمان میبرد. ماشین طبق روال عادی خود کار کرده و نیازی به توقف آن وجود ندارد.

- شرایط کارکرد عمومی دستگاه به شکل ظاهری بررسی، عکسبرداری و یادداشت برداری شده و به ویژه وجود نشت روغن درصفحات هیدرولیکی و ترک های احتمالی برای ترمیم در دوره بعدی ثبت می شوند.

- انجام اندازه گیری ویبراسیون در جهت افقی، عمودی و محوری از محل اتصال دستگاه به کوپلینگ و سمت آزاد آن

- بعد از اندازه گیری ویبراسیون مراحل زیر انجام می گردد:

- آنالیز فرم زمان-موج

- آنالیز طیف فرکانس

- آنالیز اندازه گیری فاز

- تعیین سرعت های بحرانی و رزونانس

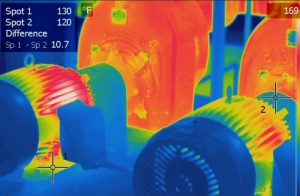

- استخراج نقشه حرارتی دستگاه با استفاده از دوربین حرارتی و حین کارکرد عادی جهت ایجاد رفرانس برای دوره بعد

سطح 2: توصیه می شود هر یک تا دو سال یکبار انجام شود. بررسی و اندازه گیری هر موتور و ژنراتور توسط یک کارشناس حدود 8 تا 10 ساعت زمان میبرد. بعد از انجام سطح 1، دستگاه باید متوقف شد. مدت زمان توقف بین 3 تا 5 ساعت می باشد.

- انجام مرحله 1 حین کار کرد دستگاه

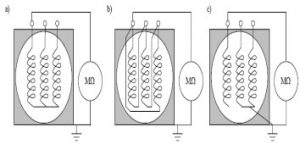

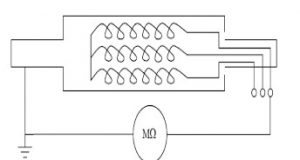

- انجام تست مقاومت عایق بر اساس استاندارد IEEE-43-2000 برای استاتور، روتور و سیم پیچ های هشدار دهنده

- مقادیر PI و DAR در گزارش ثبت شده و ذکر می شوند.

- کنترل واریستور و دیودها

- کنترل سنسورهای دما (pt100, PTC, NTC,..)

- کنترل ترانسفورماتور جریان و ولتاژ

- اندوسکوپی قسمتهای پایینی از طریق پنجره کنترل دستگاه

- آلودگی ناشی از روغن، گرد و غبار، شن و ماسه و زغال

- پشتیبانی خروجی های سیم پیچ و استاتور (که هدف اصلی آن ردیابی تخلیه نسبی و ایجاد رفرانس برای دوره بعد می باشد)

- کنترل اختلاف سطح و رنگروتور ( هدف اصلی از این کار ردیابی حرارت ناشی از ناکافی بودن عایق در جریان می باشد)

سطح 3: توصیه می شود هر 3 تا 5 سال یکبار انجام شود. بررسی و اندازه گیری هر موتور و ژنراتور توسط دو کارشناس حدود 32 ساعت (2روز) زمان میبرد. بعد از انجام سطح 1 و سطح 2 این مرحله شروع می شود . مدت زمان توقف دستگاه حدود دو روز می باشد.

- انجام مرحله 1 و 2

- دمونتاژ صفحه لغزنده از سمت کوپلینگ و سمت آزاد

- کنترل تطابق ظاهری و مکانیکی بعد از خارج کردن صفحات فلزی سفید.

- کنترل تطابق ظاهری و مکانیکی حلقه های روغن و مهرهای ثابت و لابیرنت

- تعویض روغن هیدرولیک (در صورت نیاز)

- آزمایش نمونه قبلی روغن و اعلام نتیجه در گزارش

- مونتاژ صفحات لغزنده جلو و عقب

- تکرار سطح 1 بعد از راه اندازی دستگاه

سطح 4: توصیه می شود هر 8 تا 10 سال یکبار انجام شود. بررسی و اندازه گیری هر موتور و ژنراتور توسط دو کارشناس و حداقل 4 نیروی کار کمکی حدود 8 تا 12 روز (بسته به ابعاد دستگاه و شرایط محل) زمان میبرد. بعد از انجام سطح 1، 2 و 3 این مرحله شروع می شود . مدت زمان توقف دستگاه حدود 8 تا 10 روز می باشد.

- انجام مراحل 1، 2 و 3

- دمونتاژ کوپلینگ

- دمونتاژ استاتور هشدار (برای ژنراتورهای با قطب های برجسته)

- جداسازی فن خنک کننده روی روتور

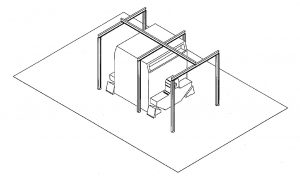

- جابجایی روتور با سیستم لغزشی به سمت آزاد آن با توجه به محل کار و ابعاد دستگاه

- مونتاژ قطعات اکستنشن روتور

- جابجایی و تثبیت روتور به سمت آزاد آن برای پاکسازی و اعمال لایه ی محافظ

- تمیز کردن استاتور، روتور و سیم پیچ های هشدار با روش های ممکن (جامد CO2، حلال مخصوص + هوا، ..)

- کنترل و تصویربرداری اثرات تخلیه نسبی بعد از پاکسازی

- کنترل شیارهای استاتور

- چک کردن کلیدهای پایه ثابت کننده سیم پیچ ها

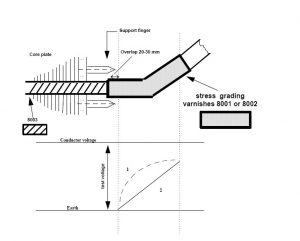

- اعمال رنگ رسانای مناسب به کویل های استاتور آسیب دیده ناشی از تخلیه نسبی

- اعمال لایه محاظ نهایی استاتور، روتور و سیم پیچ های هشدار دهنده

- تکرارتستهای الکتریکی استاتور، روتور و سیم پیچ های هشدار دهنده

- جمع آوری دستگاه

- راه اندازی دستگاه

- تکرار تست های سطح 1

- ارائه گزارش فنی جامع از تمامی تست ها و فعالیت های انجام شده بر اساس اصول استاندارد

نمونه سیستم لغزش روتور مورد نیاز در تعمیر و نگهداری سطح 4

آلودگی ناشی از عدم نگهداری مناسب و شرایط محیطی نامطلوب می باشد.

آلودگی باعث افزایش تخلیه نسبی و استهلاک ماشین آلات می شود.

آلودگی به طور عمده ناشی از گرد و غبار ذغال سنگ، شن و ماسه ای است که به روغن نشت کرده از صفحات چسبیده اند

تخلیه نسبی عمدتا به صورت نقطه های سفید کوچک در خروجی های سیم پیچ مشاهده می شوند

پاکسازی سیم پیچ ها

بزرگترین دست آورد سطح 4، از بین بردن آلودگی انتهای سیم پیچ ها می باشد که بیشترین تنش در آن وجود دارد.

پس از پاکسازی موفقیت آمیز، لایه پوششی نهایی اعمال می شود

کنترل های بعد از پاکسازی

بعد از پاکسازی، نوارهای عایق لایه سطحی که از تخلیه نسبی آسیب دیده اند، به وضوح دیده می شوند.

شکاف بین شیارها و سیم پیچ ها جهت برآورد میزان خسارت بررسی می شوند

تعمیرات موضعی پس از پاکسازی

ترمیم نوارهای رسانای آسیب دیده با لایه رسانای مناسب

ثبت کانال هایی که در آن ها لایه محافظ اعمال شده اند و ایجاد رفرانس برای دوره بعدی

اعمال آخرین لایه پوششی

اعمال آخرین لایه محافظ به قطب برجسته روتور

اعمال آخرین لایه پوششی به انتهای سیم پیچ های استاتور

جمع بندی دستگاه

تکرار سطح 1 بعد از جمع بندی دستگاه