PLANLI BAKIMLAR

Motor ve jeneratör üreticileri makinelerin sürekli ve maksimum performansta çalışabilmeleri için koruyucu ve önleyici bakım kapsam ve periyotları belirlemiştir. Bu kapsam ve periyotlar makinelerin maruz kaldığı mekaniksel, elektriksel, çevresel ve termal streslere göre belirlenir. Bakım periyotlarını belirleyen temel unsur ise makinaların çalışma saatleri ve devreye alınma sayılarıdır (start sayıları) ARS motor ve generatörlere yapılacak koruyucu ve önleyici bakımları makine üreticilerinin önerdiği şekilde yapılmasını tavsiye eder. Konunun daha anlaşılır olması için bakım kapsamları L (level: seviye) L1,L2,L3 ve L4 olarak sınıflandırılmıştır.

L1 Bakımı: 6 ay – 1 yıl içinde bir defa yapılması önerilir, bir uzman tarafından her bir motor veya generator için yaklaşık 3 – 5 saatte tamamlanan ölçümlerden oluşur. Makina nominal yük ve şartlarda çalışıyor olmalıdır ve makineyi durdurmaya gerek yoktur.

- Makinenin genel çalışma koşulları görsel olarak incelenir, fotoğraflanır ve not edilir. Özellikle hidrolik yağlamalı yataklardaki yağ kaçakları ve kaynak yerlerinde olası çatlaklar bir sonraki bakım için kayıt altına alınması

- Makinenin kaplin tarafından (D : drive end) ve serbest tarafından (NDE : non drive end) yatay, dikey ve eksenel yönlerde vibrasyon ölçümlerinin yapılması

- Yapılan vibrasyon ölçümleri sonrası analiz için aşağıdaki yöntemlerin kullanılması

- Zaman-dalga form analizi

- Frekans spectrum analizi

- Faz ölçüm analizi

- Kritik hızların belirlenmesi ve rezonans

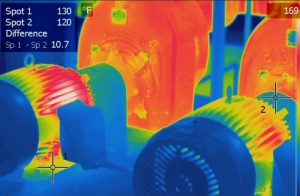

- Makinanın normal şartlarda çalışması sırasında termal kamera ile ısı haritasının çıkarılması ve bir sonraki bakıma referans oluşturulması

L2 Bakımı: Bir – iki yılda bir defa yapılması önerilir, bir uzman tarafından her bir motor veya generator için yaklaşık 8-10 saatte tamamlanan ölçümlerden oluşur. İşlere L1 yapıldıktan sonra makinenin durdurulması ile devam edilir. Duruş süresi yaklaşık 3 – 5 saattir.

- L1 bakımının makine çalışırken yapılması

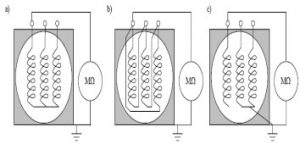

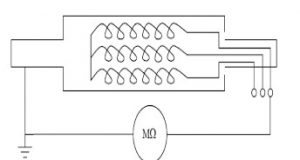

- Stator, rotor ve ikaz sargılarına IEEE-43-2000 standartlarında belirtildiği şekilde izolasyon direnç testlerinin yapılması

- Ölçümler sırasında PI (polarizasyon endeksi) ve DAR (doğrudan emilim oranı) ölçümleri yapılır. Raporda bu değerlerin yorumlarına yer verilmesi

- Varistör ve diyotların kontrolü

- Isı algılayıcıları (pt100, PTC, NTC,..) kontrolleri

- Akım ve gerilim trafoların kontrolleri

- Makinenin gözetleme penceresinden endoskop cihazı ile aşağıdaki bölgelerden görüntülerin alınması ;

- Ana gövde içinde yağ, toz, kum ve kömür gibi maddelerin bir arada yapıştığı yüzeylerden

- Stator sargı sonları ve sargı çıkışındaki desteklerden (Burada esas amaç kısmi deşarj izlerini izlemek ve bir sonraki bakıma referans oluşturmaktır)

- Rotor kutup sargılarında olası renk farklılıkları ( Burada esas amaç olası sipirler arası yetersiz izolasyon sonucu ortaya çıkan sirkülasyon akımlarından kaynaklı ısınma izlerini takip etmektir)

L3 Bakımı: Üç – beş yılda bir defa yapılması önerilir, iki uzman tarafından her bir motor veya generator için yaklaşık 32 saatte (2 günde) tamamlanan işlemlerden oluşur. İşlere L1 ve L2 yapıldıktan sonra devam edilir. Duruş süresi yaklaşık 2 gündür.

- L1 ve L2 bakımları yapılır

- DE (drive end : kaplin tarafı) ve NDE (nondrive end : serbest taraf) kaymalı yatak demontajları

- Beyaz metal yatakların dışarı alınması sonrası görsel ve mekaniksel uygunluklarının kontrol edilmesi.

- Yağlama çemberi, sabit ve labirent keçelerin görsel ve mekaniksel uygunluklarının kontrol edilmesi.

- Hidrolik yağın değişimi (gerekmesi durumunda)

- Eski yağdan alınan numunenin test edilerek sonucun raporda belirtilmesi

- Ön ve arka kaymalı yatakların montajının yapılması

- Makinanın devreye alınması sonrası L1 bakım kapsamının tekrarlanması

L4 Bakımı: Sekiz – On yılda bir defa yapılması önerilir, iki uzman ve en az 4 kişilik yardımcı iş gücü tarafından her bir motor veya generator için yaklaşık 8-12 günde (makinenin ölçüleri ve saha şartlarına göre) tamamlanan işlemlerden oluşur. İşlere L1 , L2 ve L3 yapıldıktan sonra devam edilir. Duruş süresi yaklaşık 8-12 gündür.

- L1, L2 ve L3 işlemlerinin yapılması

- Kaplinin demontajının yapılması

- İkaz statorunun demontajının yapılması (döner diyotlu yastık kutuplu senkron makinalar için)

- Rotor üzerindeki soğutma fanın demontajı

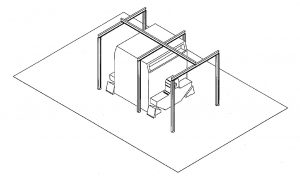

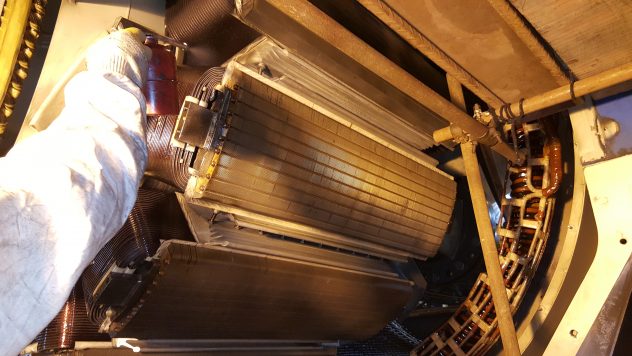

- Rotorun çalışma alanı ve makine ölçülerine uygun olarak yapılacak kaydırma sistemi ile NDE tarafına kaydırılması

- Rotor DE tarafındaki miline uzatma mil montajının yapılması

- Rotorun NDE tarafına temizli ve vernikleme için uygun alan yaratacak kadar kaydırılması ve sabitlenmesi

- Stator, rotor ve ikaz sargılarının mümkün olan temizleme yöntemi ( Katı CO2, özel solvent+hava,..) ile temizlenmesi

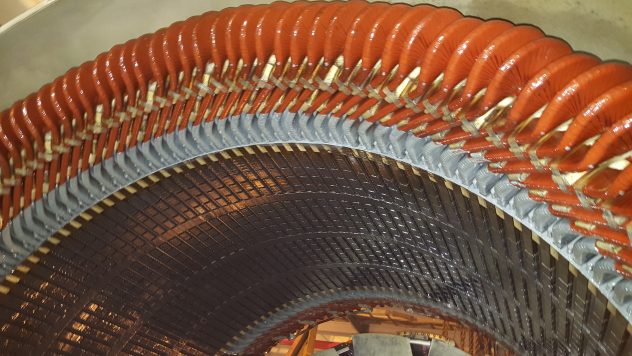

- Temizlik sonrası PD (partial discharge : kısmi deşarj) etkilerinin kontrol edilmesi ve hasarlı alanların sayımının yapılarak fotoğraflanması

- Stator oluk çıtalarının kontrol edilmesi

- Stator sargı sonu sabitleme takozlarının kontrol edilmesi

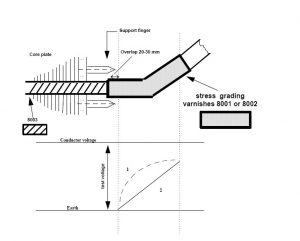

- PD etkilerinden dolayı hasarlı stator bobinlerinin uygun iletkenlikteki iletken boya ile boyanması

- Koruyucu vernik ile stator, rotor ve ikaz sargıların son kat boyalarının yapılması

- Stator, rotor ve ikaz sargılarının elektriksel testlerinin tekrar edilmesi

- Makinenin toplanması

- Makinenin devreye alınması

- L1 testlerinin tekrar edilmesi

- Tüm işlemleri ve yapılan testleri ilgili standartlara göre değerlendiren teknik raporun sunulması

L4 bakımı sırasında ihtiyaç duyulan rotor kaydırma sistemi örnek taslak

Kontaminasyon yetersiz bakım ve uygun olmayan ortam şartlarının bir sonucudur

Kontaminasyon PD yoğunluğunu arttıran ve bu yolla makinenin yaşlanmasına sebep olan bir durumdur

Kontaminasyon çoğunlukla yataklardan sızan yağa yapışan kömür tozu, kum ve ortam tozundan kaynaklıdır

PD ler genellikle beyaz küçük noktalar olarak sargı çıkışlarında görünür

Sargıların temizliği

L4 bakımında elde edilen en büyük kazanım en stresli bölge olan sargı sonlarındaki kontaminasyonun ortadan kaldırılmasıdır

Başarılı bir temizlik sonrası sargı sonları son kat koruyucu vernik uygulamasına hazır hale gelir

Temizlik sonrası yapılan kontoller

Temizlik sonrası PD etkilerinden dolayı hasar gören son kat iletken bantlar daha net görünür hale gelir

Hasarlı bölgelerde bobinler ile oluklar arasındaki boşluklar kontrol edilerek hasarın boyutları anlaşılır

Temizlik sonrası yapılan kısmi onarımlar

Hasar gören iletken bantlar uygun iletkenlikteki özel iletken vernik ile verniklenerek onarımları yapılır

Hasar gören sargı çıkışındaki yarı iletken bantlar uygun özellikteki yarı iletken vernik ile verniklenerek onarımları yapılır

İletken vernik uygulaması yapılırken hangi kanallara uygulama yapıldığı kayıt altına alınır ve bir sonraki L4 bakımına referans oluşturulur

Yastık kutuplu rotorun son kat verniğinin yapılması

Stator sargı sonlarına yapılan son kat vernik uygulaması

Makinenin toplanması

Makinenin toplanması sonrası L1 kapsamının tekrarlanması